- À propos de 3M et des abrasifs revêtus

- Identifier les causes profondes potentielles

- Validation des causes profondes finales

- Résultats intangibles et tangibles

La révolution de la qualité réduit les défauts

Il y a sept ans, les dirigeants de la division abrasifs de 3M ont constaté que les plaintes des clients étaient en augmentation et que les défaillances des courroies étaient la cause numéro 1. 1. Les représentants commerciaux de l’entreprise passaient 40 % de leur temps à traiter les réclamations au lieu de se consacrer aux activités de vente.

Les clients ont souffert et l’organisation a perdu des ventes, ce qui a limité la croissance de l’entreprise et les objectifs financiers. Comme l’a déclaré un vice-président, il était temps de faire une révolution de la qualité.

À propos de 3M et des abrasifs revêtus

3M, connue à l’origine sous le nom de Minnesota Mining and Manufacturing Company, est une entreprise mondiale de science et de technologie fondée en 1902 avec une seule technologie : les abrasifs, souvent appelés papier de verre. Depuis lors, l’organisation est devenue un géant technologique diversifié de 25 milliards de dollars, au service de ses clients dans six secteurs d’activité axés sur le marché.

La division des abrasifs fait partie de l’activité industrielle et de transport et fournit des produits innovants tels que des rubans, des adhésifs, des revêtements et des abrasifs pour les clients de l ‘industrie et du transport. Les abrasifs appliqués de l’organisation se présentent sous de nombreuses formes converties, telles que les bandes portables, les bandes de support, les feuilles utilitaires, les rouleaux de cartouches, les rouleaux d’atelier utilitaires, etc.

Préparer le terrain pour une révolution de la qualité

Au fur et à mesure que les clients des produits abrasifs de 3M faisaient part de leurs réactions – souvent des plaintes – aux équipes de vente, de service à la clientèle et de qualité, la nécessité d’une amélioration significative de la qualité est apparue clairement. Lorsque le vice-président exécutif de l’unité industrielle et de transport a déclaré qu’une révolution de la qualité s’imposait, il a noté : « Pour atteindre nos objectifs de croissance, nous avons besoin d’une amélioration radicale de la qualité ».

Les objectifs stratégiques ont été déclinés dans chaque division, usine et ligne de produits, avec des objectifs annuels. Peu après, la division des abrasifs a fixé les objectifs suivants :

- Réduire les défauts en pièces par million (DPPM) de 25 % par an.

- Réduire le temps total de résolution des plaintes de 15 % par an.

Plus précisément, l’unité commerciale a lancé un projet d’amélioration visant à réduire le nombre de DPPM des courroies de 12 000 à 500. Le projet visait à créer de la valeur en fournissant des produits plus robustes qui fonctionneraient mieux et plus longtemps afin d’accroître la productivité des clients. Cela coïncide avec l’objectif de l’entreprise 3M : la croissance par la réussite des clients en créant de la valeur pour nos clients.

Les membres de l’équipe ont estimé qu’en cas de succès, le projet d’amélioration de la ceinture aurait un impact positif sur plusieurs objectifs, tels que

- Des produits plus robustes.

- Réduction des défauts.

- Meilleure compréhension des processus et des produits.

- Augmentation de la capacité de traitement.

Téléchargez notre e-book

Téléchargez notre e-book gratuit pour découvrir comment GQ Interim peut transformer votre entreprise grâce à des solutions de leadership expertes !

Une double approche pour l'amélioration de la qualité

Lorsqu’une analyse de la situation a confirmé que les plaintes relatives aux courroies et aux jonctions constituaient le problème de qualité n° 1 pour les abrasifs industriels, l’équipe a élaboré une approche à deux volets pour orienter l’amélioration. 1 pour les abrasifs industriels, l’équipe a mis au point une approche à deux volets pour piloter l’amélioration :

- Agir immédiatement sur les besoins des principaux clients de 3M par le biais d’un programme Top-200.

- Favoriser l’amélioration continue à long terme grâce à la méthode Lean Six Sigma.

Identifier les causes profondes potentielles

Pour identifier les causes profondes des réclamations des courroies, l’équipe d’amélioration a utilisé la cartographie des processus, les diagrammes de cause et d’effet, les diagrammes de Pareto et d’autres outils de qualité. Pour le processus Top-200, l’équipe a utilisé des graphiques de base, des analyses de données et d’autres outils de communication pour recueillir des informations auprès des clients.

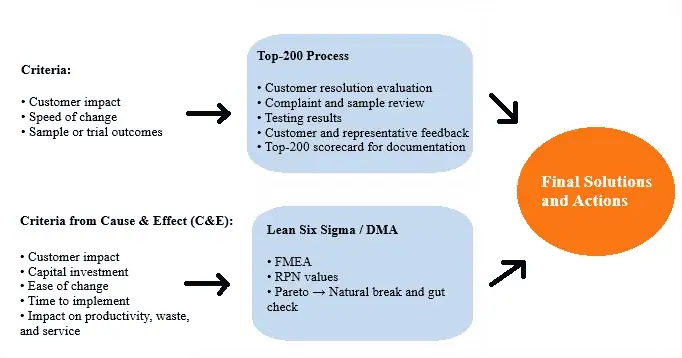

Ils ont ensuite adopté l’approche Lean Six Sigma, en s’attaquant à des problèmes plus chroniques à l’aide du modèle structuré DMAIC (définir, mesurer, analyser, améliorer et contrôler) afin d’identifier les facteurs possibles de variation des produits et des processus de 3M. Le tableau ci-dessous donne plus de détails sur les outils utilisés pour identifier les causes profondes dans le cadre du processus Top-200 et de l’approche Lean Six Sigma.

| Méthode | Processus | Outil | Qui | Causes profondes possibles |

|---|---|---|---|---|

| Top-200 | Définir les clients du Top-200 | Pareto en fonction des ventes | Gestion des ventes | Absence de procédures |

| Top-200 | Examen quotidien des plaintes et mise à jour du tableau de bord | Base de données CFR, Excel | Qualité de la fabrication | Instructions incomplètes |

| Top-200 | Analyser et communiquer avec les ventes | Essais de produits en laboratoire, visites de clients, courrier électronique et téléphone | Coordinateurs de la qualité | Tests ne permettant pas de prédire les performances, Utilisations/applications du produit |

| Lean Six Sigma | Définir | Charte de projet, analyse des parties prenantes | Chef de produit, Master Black Belt | Capacité de l'équipement |

| Lean Six Sigma | Mesure | Carte des processus, Cause et effet, R&R de la jauge, Graphique | Black Belt, Green Belt, équipe de projet | Mesure des processus |

| Lean Six Sigma | Analyser | AMDE, IPR, diagramme de Pareto, capacité du processus, cartes de contrôle | Équipe de projet | Développement de méthodes d'essai |

Les données et l’analyse des données ont joué un rôle clé dans les processus d’amélioration Top-200 et Lean Six Sigma pour aider à déterminer les causes profondes et les relations.

Tout d’abord, avec le Top-200, les informations relatives aux plaintes et aux essais des courroies ont été « découpées en tranches » pour étayer l’analyse et les conversations avec les principaux clients sur les problèmes qu’ils rencontraient avec les produits de la courroie. 3M a également mis en place un vaste système de collecte de données pour recueillir des informations sur les matières premières, les processus, les essais de produits finis et les déchets. Les parties prenantes internes et externes ont apporté une contribution précieuse, puisque les représentants des ventes, du service technique et les utilisateurs finaux ont fourni des informations sur les problèmes et des échantillons.

Par exemple, les membres de l’équipe ont rencontré un client du Top-200 pour réaliser une matrice de causes et d’effets axée sur la durée de vie des courroies et les raisons pour lesquelles elles pourraient tomber en panne. L’implication des clients dans ce type d’activité de partenariat s’est avérée être un outil commercial puissant pour l’organisation ; par la suite, d’autres unités commerciales ont reproduit cette approche. La sélection finale des causes profondes et de la voie d’amélioration pour le processus Top-200 a suivi une approche d’investigation.

L’équipe a utilisé les 5 Pourquoi, le dialogue avec les parties prenantes, le consensus et la documentation. D’autre part, un logiciel statistique permettant de générer des diagrammes de tendance, de comparer des ensembles de données et de calculer des valeurs de capacité a guidé la démarche Lean Six Sigma.

Validation des causes profondes finales

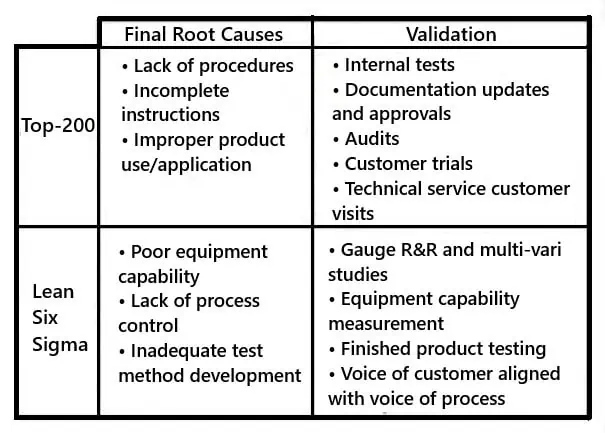

Une fois les causes finales en main, l’équipe a validé chacune d’entre elles, comme le montre l’image ci-dessous.

Dans le cadre du programme Top-200, les causes finales ont porté sur les instructions, les procédures de manipulation et les paramètres d’application. Ces éléments ont été validés par des tests internes, des audits, des essais clients et des visites du service après-vente. Dans le processus Lean Six Sigma, les causes profondes finales étaient axées sur la capacité de l’équipement, le contrôle du processus et les tests inadéquats.

Des études de répétabilité et de reproductibilité (R&R) des jauges, des études de surveillance des équipements et des tests sur les produits finis ont été utiles pour valider les causes suspectées.

Développer des solutions

Ensuite, l’équipe s’est concentrée sur les solutions possibles dans le cadre du processus Top-200 avec des activités de brainstorming, d’expérimentation et de test d’échantillons.

Les solutions possibles ont été élaborées de manière quelque peu intuitive, sur la base de l’expérience, de la rapidité et du coût de la mise en œuvre. L’analyse des données est intervenue après que les échantillons de problèmes ont été testés, ce qui a permis à l’équipe de les comparer aux informations historiques. Dans le cadre du processus Lean Six Sigma, l’équipe a utilisé la cartographie des processus, les diagrammes de causes et d’effets et l’analyse des modes de défaillance et de leurs effets (FMEA) pour développer

des solutions potentielles aux problèmes de la ceinture.

Les membres de l’équipe ont utilisé l’outil AMDE après les trois premières phases du cycle DMAIC pour créer un score ou une valeur de risque pour les solutions potentielles, celles ayant les scores les plus élevés étant les plus prioritaires. Les valeurs de risque ont été calculées en fonction de la gravité, de l’occurrence et de la détection de la défaillance ou de la variation de la variable du processus ou du produit. Les critères de sélection des solutions finales étaient similaires pour les approches Top-200 et Lean Six Sigma et incluaient les résultats des essais, l’impact attendu sur les clients, la rapidité et la facilité du changement, ainsi que les coûts de mise en œuvre. Comme le montre l’illustration, l’équipe a sélectionné les solutions finales pour l’approche Top-200 en procédant à une évaluation de la résolution du problème par le client, ce qui impliquait d’examiner les réclamations, les échantillons, les résultats des essais et le retour d’information de la part du client.

Ces données ont été consignées dans un tableau de bord Top-200. Pour les projets Lean Six Sigma, les chiffres des risques de l’AMDE ont été classés et introduits dans des diagrammes de Pareto. L’équipe a également eu recours à une bonne vieille « vérification instinctive » : les membres ont examiné les variables et les modes de défaillance les moins bien notés de l’AMDE pour s’assurer qu’ils n’avaient pas négligé de solutions valables.

Validation des solutions

Les solutions les plus courantes dans le processus Top-200 impliquaient des modifications des spécifications du produit, telles qu’un nouveau ruban d’épissure ou une nouvelle condition de préparation de l’épissure.

Ces solutions ont été validées en interne par la production d’échantillons et des tests de produits internes. En externe, les solutions ont été vérifiées par un suivi auprès des clients après l’expédition des commandes d’essai. D’un autre côté, les solutions courantes de Lean Six Sigma étaient axées sur des modifications de l’équipement du processus. L’équipe a validé ces changements d’équipement en interne par le biais de tests d’hypothèses, de mesures de la capacité du processus et d’expériences conçues. Ces expériences ont produit des diagrammes de surface de réponse et des modèles mathématiques qui ont permis de définir des fenêtres et des objectifs de processus, de soutenir le dépannage et de fournir des supports de formation à l’équipe.

Surmonter les résistances

Comme pour tout changement de processus, l’équipe s’est heurtée à une certaine résistance. En interne, lors de l’introduction des modifications du processus Top-200, la résistance au travail quotidien supplémentaire demandé aux opérateurs s’est manifestée. Pour surmonter cette résistance, l’équipe a recueilli l’avis des parties prenantes sur la manière d’améliorer le dépliant Top-200, un formulaire de commande jaune vif qui accompagne le matériel d’une station à l’autre. Une fois les formulaires de commande modifiés et les expériences réussies des clients partagées, l’équipe a rapidement obtenu l’engagement et l’adhésion de tous.

La réduction des défauts entraîne une augmentation des ventes

Avant de mettre en œuvre les solutions finales, plusieurs modifications ont été nécessaires. Par exemple, dans le cas du Top 200, des changements ont été apportés aux produits et aux normes, aux procédures de manipulation spéciales telles que l’utilisation d’un nouveau ruban d’épissure, et à la formation des opérateurs. Du côté de Lean Six Sigma, les changements typiques comprenaient des mises à niveau de l’équipement ainsi que des mises à jour des processus, des produits et de la documentation. Ce projet d’équipe a donné lieu à plusieurs résultats intangibles et tangibles positifs, comme le montre le tableau ci-dessous. L’un des principaux résultats des efforts déployés dans le cadre de Top-200 et de Lean Six Sigma est que 3M a réduit son DPPM de 12 000 à seulement 475 en sept ans.

Comme on pouvait s’y attendre, les réclamations des clients ont chuté de 90 % dans le laps de temps correspondant et l’entreprise a bénéficié de la satisfaction et de la fidélité de ses clients, ainsi que d’une croissance de 54 % de ses ventes d’abrasifs. En ramenant les défauts de la bande à des niveaux aussi bas, le projet de l’équipe a soutenu la révolution de la qualité en atteignant les objectifs de réduction des défauts, de coût de la mauvaise qualité et de délai de réponse aux réclamations.

Parties prenantes

Avantages tangibles

Avantages immatériels

Externe

- Réduction des déchets

- Augmentation de la productivité

- Moins d’urgences

- Valeur pour le client

- Amélioration des relations

- Amélioration du moral des troupes

Interne - Satisfaction du client

- Amélioration du RGPD

- Compréhension des produits et des processus

- Capacités critiques pour la qualité (CTQ)

- Interactions des variables

- Fidélisation de la clientèle

- Valeur pour le client

- Valeur de la marque

Interne - Financier

- Augmentation de la croissance

- Réduction des déchets

- Amélioration de la productivité

- Moins d’urgences

- Amélioration des relations

- Amélioration de l’image 3M

- Amélioration du moral des troupes

Pérenniser les résultats

3M soutient les changements de processus par le biais de ses procédures ISO 9001, qui exigent des audits, de la documentation, des mesures de qualité, des actions correctives et des revues de direction. L’équipe a élaboré des plans de contrôle détaillés pour les projets Top-200 et Lean Six Sigma. Ces plans, ainsi que la documentation, les audits et les formations fréquentes, continuent de soutenir les améliorations de la qualité de 3M au fil du temps.

Plusieurs mesures de la qualité et de l’activité sont enregistrées et surveillées au moyen de tableaux de bord de l’usine afin de déceler tout changement statistique pouvant justifier une attention particulière. En outre, les données de rétroaction externes et internes sont recueillies par le biais d’enquêtes de satisfaction et de fidélisation et contrôlées pour s’assurer que les changements produisent les résultats escomptés et continuent de s’aligner sur les objectifs et les stratégies de l’organisation.

Les membres de l’équipe indiquent que le processus Top-200 fait désormais partie de la vie de 3M. L’organisation assure le suivi de tous les comptes critiques en effectuant une commande de production d’essai et une visite de service technique au client pour s’assurer que les produits 3M répondent aux exigences du client. Ce projet a également permis d’améliorer la compréhension des produits et des processus (PPU). PPU est la méthodologie globale d’amélioration de la qualité de l’organisation qui relie les données de la voix du client aux tests, aux spécifications des produits, aux processus, aux procédures et aux matières premières.

Enseignements tirés

Outre l’amélioration de la PPU, M. Pribyl cite trois enseignements importants tirés de ce projet d’équipe :

- Travailler directement avec les clients pour comprendre comment ils utilisent les produits.

- Élaborer des tests permettant de prédire les performances.

- Utilisez des données, et non des émotions, pour prendre des décisions.

Conclusion

L’engagement de 3M en faveur de la qualité a transformé sa division des abrasifs. Grâce à un mélange stratégique de Lean Six Sigma et de collaboration directe avec les clients, l’entreprise a réduit les défauts de 12 000 à seulement 475 pièces par million et a réduit les réclamations de 90 %. Ce revirement spectaculaire a non seulement permis d’améliorer les processus internes et la satisfaction des clients, mais aussi d’augmenter les ventes de 54 %. Plus important encore, il a favorisé une culture durable de la qualité, de l’innovation et de la responsabilité. Aujourd’hui, le programme Top-200 et l’amélioration de la compréhension des produits et des processus font partie intégrante des méthodes de travail de 3M, ce qui prouve que l’écoute des clients, l’utilisation de décisions fondées sur des données et la responsabilisation des équipes peuvent produire des résultats extraordinaires.

Intéressé par Interim Expert ?

Découvrez comment le management de transition peut augmenter considérablement l’efficacité de votre entreprise. Prenez contact avec notre équipe pour savoir comment la collaboration avec GQ Interim améliorera votre entreprise.

- Démarrez en quelques jours

- Base de données de 10 000+ consultants

- Résoudre les problèmes cruciaux de votre entreprise

- Des solutions personnalisées pour vos besoins professionnels

- Des résultats prouvés avec un impact mesurable

Articles connexes

- Un balanced scorecard équilibré montre comment les organisations peuvent mesurer plus que les performances financières. Élaboré par Robert Kaplan et David Norton, le tableau de bord équilibré permet de suivre les objectifs en matière de finances, de clientèle, de processus internes, d'apprentissage et de croissance. En alignant ces perspectives, il garantit que les opérations quotidiennes soutiennent la stratégie à long terme et la croissance durable.

- La théorie des contraintes (TOC) est une approche structurée visant à améliorer les performances organisationnelles en se concentrant sur le facteur le plus limitant, à savoir la contrainte. Qu'il s'agisse d'un goulot d'étranglement au niveau de la production, de la demande du marché ou d'un écart de conversion des ventes, la TOC répond à trois questions fondamentales - que changer, à quoi changer et comment provoquer le changement - et conduit à une amélioration continue grâce à cinq étapes disciplinées : identifier, exploiter, subordonner, élever et répéter.

- Software quality assurance permet de garantir que les logiciels répondent de manière cohérente aux besoins des parties prenantes en évitant les défauts et en validant que les produits sont conformes aux attributs de qualité définis (par exemple, fiabilité, sécurité, performance). L'association des pratiques de gestion des défauts avec des modèles de qualité basés sur des normes comme ISO/IEC 25010 aide les équipes à planifier, mesurer et améliorer continuellement la qualité tout au long du cycle de vie.

- Dans le cadre de notre travail, nous rencontrons très souvent de nombreux symboles et raccourcis ou abréviations, tels que FMEA, PPAP, CC, SC, etc. Lorsque j'ai effectué mon premier audit interne au travail, j'ai également dû vérifier la mise en œuvre du marquage CE. Lorsque j'ai effectué mon premier audit interne au travail, j'ai également dû vérifier la mise en œuvre du marquage CE. Auparavant, j'avais fait des recherches sur le marquage CE afin de ne pas être totalement perdue dans ce domaine. Qu'est-ce que c'est et comment est-il utilisé ?