- Les pièges possibles de la promotion du zéro défaut

- Déclarations qui ne correspondent pas aux faits

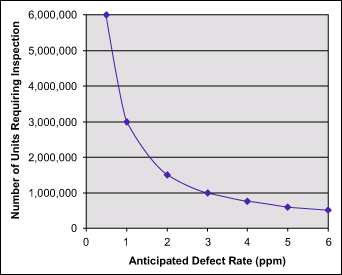

- Graphique de la taille de l'échantillon par rapport à la probabilité d'échec

Ou peut-être s’agit-il d’éliminer les défauts du processus ou du produit, afin que – du moins en théorie – une entreprise puisse fabriquer systématiquement un produit sans défaut. Il est utile de comprendre la signification et l’objectif de ce terme souvent utilisé, et de déterminer si son utilisation constitue la meilleure approche dans un environnement Six Sigma d’amélioration continue.

Les pièges possibles de la promotion du zéro défaut

Littéralement, zéro défaut correspond à un niveau de défaut de l’infini sigma, ce que la plupart des praticiens admettront comme n’étant pas possible.

Pourtant, un programme zéro défaut institutionnalisé avec enthousiasme peut malheureusement favoriser la croyance et l’attente que le véritable zéro défaut peut et doit être atteint. En témoignent plusieurs phrases que les professionnels de la qualité ont pu entendre – ou du moins fortement sous-entendre – de la part de stratèges d’entreprise :

« Tous les défauts sont les mêmes, puisque tous les défauts sont mauvais… »

« Il n’existe pas de défaut bénin. »

« Si nous pouvons éliminer les défauts, alors nous pouvons éliminer les tests. »

Ces attentes méritent d’être examinées.

Déclarations qui ne correspondent pas aux faits

En réalité, tous les défauts ne se valent pas. Selon leur taille et leur type, les défauts ont des probabilités différentes d’impacter le produit fini. Ces probabilités dépendent de la technologie. En effet, la probabilité d’impact d’un défaut particulier peut varier au sein d’une même technologie, c’est-à-dire à l’étape ou à la couche où il se produit.

En ce qui concerne la définition pratique d’un défaut, « mauvais » est un terme relatif. De nombreux défauts sont simplement neutres. Ils ne sont jamais bons, mais – encore une fois, selon la technologie – ils peuvent également être inoffensifs. Si tous les défauts sont considérés comme mauvais, il devient difficile de les hiérarchiser.

Il incombe aux scientifiques et ingénieurs statisticiens de classer les défauts et leur impact potentiel, en s’appuyant sur des données et des jugements techniques. Cela leur permet de réduire systématiquement les niveaux de défauts de manière hiérarchisée, en commençant par les plus graves et en progressant vers les plus bénins. Sans cette hiérarchisation des problèmes, les progrès risquent d’être lents et confus, voire de stagner. La capacité à prioriser est absolument essentielle dans le processus d’amélioration continue.

L’affirmation selon laquelle moins de défauts sont produits, moins d’inspections seront nécessaires est erronée. En réalité, c’est l’inverse qui est vrai. Des tests plus poussés et plus sophistiqués sont nécessaires pour détecter un nombre plus faible de défauts. Le graphique ci-contre, dérivé d’une loi binomiale cumulative (inspection réussite/échec), montre comment la taille de l’échantillon augmente de façon exponentielle à mesure que la prévalence d’une unité défectueuse diminue. La courbe de la figure 1 correspond à une probabilité de détection de 95 %. Autrement dit, si un défaut est présent au niveau indiqué (axe des abscisses), la probabilité qu’au moins une unité défectueuse soit détectée est de 95 % avec la taille de l’échantillon indiquée sur l’axe des ordonnées.

Idéalement, les fournisseurs doivent produire la meilleure qualité possible afin de maximiser le rendement et de minimiser les coûts, ce qui, in fine, profite à la fois au fournisseur et au client. Or, une politique zéro défaut ne leur offre pas cette motivation. L’application de cet objectif à plusieurs étapes de la chaîne d’approvisionnement favorise les effets indésirables d’augmentation des coûts et de baisse des rendements.

L’augmentation des coûts résulte de l’augmentation des tests, des inspections et des temps de cycle. La baisse des rendements est probablement due à un taux plus élevé de « faux échecs » (erreurs de type 1), les fournisseurs appliquant des critères de plus en plus stricts pour tenter d’éliminer les échecs potentiels lors des tests/inspections entrants du client. Autrement dit, pour éliminer le moindre risque d’échec lors des tests entrants du client, de bons produits peuvent être mis au rebut en raison de critères trop stricts.

Téléchargez notre e-book

Téléchargez notre e-book gratuit pour découvrir comment GQ Interim peut transformer votre entreprise grâce à des solutions de leadership expertes !

Les avantages et les inconvénients du zéro défaut

Le Zéro Défaut repose sur quatre principes clés :

- La qualité est simplement la conformité aux exigences, et non une sorte de mesure de performance ou de bonté.

- Il est toujours moins cher de faire le travail correctement la première fois que de corriger les problèmes plus tard (la qualité doit être assurée par la prévention et non par l’évaluation).

- La qualité est mesurée en termes monétaires (le prix de la non-conformité)

- La norme de performance doit être zéro défaut, et non « c’est suffisant ».

Le mot clé pour atteindre le zéro défaut est la prévention. Vous n’obtenez pas le zéro défaut en prenant simplement des mesures correctives pour rectifier les problèmes existants, vous devez d’abord les empêcher de se produire.

Plaidoyer pour le zéro défaut

Zero Defects répond à l’apathie que l’on rencontre souvent : « Il y aura toujours des erreurs, on ne peut rien faire pour les éviter » ; pourquoi acceptons-nous cette affirmation pour la fabrication de produits ou la conception de logiciels, mais ne l’accepterions-nous pas de la part de notre chirurgien en entrant dans la salle d’opération, ou sur nos comptes bancaires ?

Crosby explique que les défauts représentent un coût souvent caché (inspection, rebuts, reprises, perte de clients, etc.). En éliminant les défauts, ces coûts sont suffisamment réduits pour que les économies réalisées compensent largement le programme d’amélioration de la qualité.

Les arguments contre le zéro défaut

Le zéro défaut est controversé car il est très difficile à atteindre ; certains affirment qu’il est ridicule et contre-productif d’avoir un objectif zéro qui sera rarement atteint. Ils estiment que cela entraînera des coûts d’inspection excessifs et démoralisera le personnel, qui échouera à répétition.

Si elle est mise en œuvre sans réflexion suffisante, elle pourrait même entraîner des défauts en raison des étapes supplémentaires d’inspection et de manipulation de plus en plus rigoureuses et coûteuses des produits.

Adopter le zéro défaut

Il n’existe pas de méthode simple pour atteindre le zéro défaut, ni de combinaison magique d’éléments permettant d’y parvenir. Il existe cependant quelques lignes directrices et techniques à utiliser lorsque vous vous sentez prêt à adopter le concept du zéro défaut.

La direction doit s’engager à atteindre le zéro défaut. Ce zéro défaut exige une approche descendante : même les employés les mieux intentionnés ne peuvent atteindre le zéro défaut s’ils ne disposent pas des outils nécessaires.

- Lorsque vous décidez d’adopter l’approche zéro défaut, sachez qu’elle implique probablement un changement significatif dans les pratiques. Gérez l’introduction en appliquant les principes de la gestion du changement.

- Comprenez les attentes de vos clients en matière de qualité. Concevez des systèmes qui favorisent le zéro défaut là où c’est important, mais évitez la surconception si l’utilisateur final n’y prête aucune attention.

- Le zéro défaut exige une approche proactive. Attendre que les défauts apparaissent, c’est trop tard.

- Créer des équipes d’amélioration de la qualité. Le zéro défaut doit être intégré à la culture d’entreprise. Il doit être accepté comme « la façon dont les choses se font ici ».

- Apprenez le poka-yoke. Inventé dans les années 1960 par le Japonais Shigeo Shingo, ce concept signifie « prévenir les erreurs involontaires ». Il s’agit d’une approche qui privilégie la conception de systèmes rendant les défauts quasiment impossibles ou, s’ils ne peuvent être évités, faciles à détecter et à corriger. Pour atteindre le zéro défaut, il est nécessaire de mettre en place des systèmes performants.

- Suivez vos progrès. Intégrez à vos systèmes et méthodes de travail des mécanismes de rétroaction continue. Cela vous permettra d’agir rapidement en cas de problème.

- Mesurez vos efforts qualité. Il est important d’exprimer vos progrès en termes de résultats financiers. Prenez des mesures de référence pour comprendre le coût des défauts dans votre organisation et mesurer les bénéfices obtenus en les éliminant.

- Intégrez la qualité à vos attentes de performance. Encouragez les membres de votre équipe à réfléchir à la manière d’atteindre le zéro défaut et récompensez-les lorsqu’ils y parviennent.

- Reconnaître que, même si le zéro défaut est un objectif, les circonstances évoluent constamment. Surveiller, évaluer et s’adapter dans un cycle continu et sans fin.

Conclusion

Le Zéro Défaut ne doit pas être considéré comme un objectif littéral, mais comme un état d’esprit axé sur la prévention, l’amélioration continue et la réussite du premier coup. Si viser la perfection peut améliorer la qualité, des attentes irréalistes peuvent engendrer des coûts plus élevés, des inspections inutiles et de la frustration. Appliqué de manière réfléchie, avec un leadership fort, des priorités claires et des systèmes pratiques, le Zéro Défaut peut favoriser des progrès significatifs sans compromettre l’efficacité ni le moral.

Intéressé par Interim Expert ?

Découvrez comment le management de transition peut augmenter considérablement l’efficacité de votre entreprise. Prenez contact avec notre équipe pour savoir comment la collaboration avec GQ Interim améliorera votre entreprise.

- Démarrez en quelques jours

- Base de données de 10 000+ consultants

- Résoudre les problèmes cruciaux de votre entreprise

- Des solutions personnalisées pour vos besoins professionnels

- Des résultats prouvés avec un impact mesurable

Articles connexes

- Un balanced scorecard équilibré montre comment les organisations peuvent mesurer plus que les performances financières. Élaboré par Robert Kaplan et David Norton, le tableau de bord équilibré permet de suivre les objectifs en matière de finances, de clientèle, de processus internes, d'apprentissage et de croissance. En alignant ces perspectives, il garantit que les opérations quotidiennes soutiennent la stratégie à long terme et la croissance durable.

- La théorie des contraintes (TOC) est une approche structurée visant à améliorer les performances organisationnelles en se concentrant sur le facteur le plus limitant, à savoir la contrainte. Qu'il s'agisse d'un goulot d'étranglement au niveau de la production, de la demande du marché ou d'un écart de conversion des ventes, la TOC répond à trois questions fondamentales - que changer, à quoi changer et comment provoquer le changement - et conduit à une amélioration continue grâce à cinq étapes disciplinées : identifier, exploiter, subordonner, élever et répéter.

- Software quality assurance permet de garantir que les logiciels répondent de manière cohérente aux besoins des parties prenantes en évitant les défauts et en validant que les produits sont conformes aux attributs de qualité définis (par exemple, fiabilité, sécurité, performance). L'association des pratiques de gestion des défauts avec des modèles de qualité basés sur des normes comme ISO/IEC 25010 aide les équipes à planifier, mesurer et améliorer continuellement la qualité tout au long du cycle de vie.

- Dans le cadre de notre travail, nous rencontrons très souvent de nombreux symboles et raccourcis ou abréviations, tels que FMEA, PPAP, CC, SC, etc. Lorsque j'ai effectué mon premier audit interne au travail, j'ai également dû vérifier la mise en œuvre du marquage CE. Lorsque j'ai effectué mon premier audit interne au travail, j'ai également dû vérifier la mise en œuvre du marquage CE. Auparavant, j'avais fait des recherches sur le marquage CE afin de ne pas être totalement perdue dans ce domaine. Qu'est-ce que c'est et comment est-il utilisé ?